Złącza M12 i M8: Praktyczne porady dla profesjonalistów

Złącza M12 i M8 to niezastąpione elementy w świecie przemysłu i automatyki, które odgrywają kluczową rolę w zapewnieniu wydajności i niezawodności systemów. Te standardowe złącza, dostępne w różnych rozmiarach i konfiguracjach, są dostosowane do szerokiego wachlarza aplikacji, od robotyki po czujniki. Ich popularność wynika nie tylko z łatwości instalacji, ale także z odporności na trudne warunki atmosferyczne, co czyni je idealnym rozwiązaniem w wymagających środowiskach. W dzisiejszym dynamicznym świecie technologii, zrozumienie ich specyfiki oraz właściwego doboru może znacząco wpłynąć na sukces wielu projektów.

Wprowadzenie do złączy M12 i M8

Złącza M12 i M8 odgrywają kluczową rolę w automatyce oraz technologii przemysłowej. Złącza M12, które mają średnicę 12 mm, są zazwyczaj wykorzystywane w sytuacjach wymagających większej liczby styków oraz wszechstronności. Obsługują różnorodne sygnały, zarówno analogowe, jak i cyfrowe. Z drugiej strony, złącza M8 o średnicy 8 mm są bardziej kompaktowe, co sprawia, że często znajdują zastosowanie w aplikacjach o mniejszej mocy – idealnych do ograniczonych przestrzeni.

Najczęściej spotyka się modele złączy M12 z:

- 4 stykami,

- 5 stykami,

- 8 stykami.

Dzięki wygodnym wtykom oraz gniazdom z zaciskami śrubowymi możliwe jest szybkie i proste podłączenie bez potrzeby lutowania. Natomiast złącza M8 zazwyczaj oferują od:

- 2 pinów,

- 3 pinów,

- 6 pinów.

Oba typy złączy cieszą się szerokim zakresem zastosowań i są niezbędne w wielu sektorach przemysłu. Wybór między złączem M12 a M8 powinien być uzależniony od specyfikacji projektu oraz wymagań dotyczących dostarczania energii i sygnałów.

Dlaczego warto używać złączy M12 i M8?

Złącza M12 i M8 odgrywają kluczową rolę w dziedzinie automatyki przemysłowej, oferując szereg istotnych korzyści. Przede wszystkim wyróżniają się niezawodnością oraz długowiecznością, co czyni je doskonałym wyborem do pracy w trudnych warunkach. Ich odporność na wstrząsy i wilgoć sprawia, że chętnie wykorzystuje się je w aplikacjach narażonych na zmienne warunki atmosferyczne.

Innym znaczącym atutem tych złączy jest ich łatwość montażu. Dzięki prostym mechanizmom blokującym można szybko i bezproblemowo łączyć różne komponenty, co znacznie przyspiesza proces instalacji. Co więcej, niewielkie rozmiary M12 i M8 pozwalają zaoszczędzić cenną przestrzeń, co jest szczególnie ważne w przypadku ograniczonego miejsca.

Te złącza zapewniają również wysoką szczelność połączeń – to kluczowy element w trudnych warunkach przemysłowych, gdzie niezawodność ma ogromne znaczenie dla bezpieczeństwa oraz efektywności systemów automatyki. Dodatkowo ich wszechstronność zwiększa możliwość zastosowania w różnych projektach, ponieważ są kompatybilne z wieloma standardami komunikacyjnymi.

Nie można zapomnieć o tym, że złącza M12 i M8 produkowane są zgodnie z najwyższymi normami jakościowymi. To gwarantuje ich wytrzymałość nawet podczas intensywnego użytkowania oraz minimalizuje ryzyko awarii. Decydując się na te elementy do swojego projektu, można być pewnym ich długotrwałej efektywności oraz funkcjonalności w szerokim zakresie zastosowań przemysłowych i automatyzacyjnych.

Jakie są rodzaje złączy M12 i M8?

Złącza M12 i M8 różnią się nie tylko konstrukcją, ale także średnicą i zastosowaniem. Złącze M8, o średnicy 8 mm, najczęściej występuje w wersjach z od 2 do 6 pinami, przy czym modele z 3 lub 4 stykami są najbardziej popularne. To sprawia, że idealnie nadaje się do przesyłania niskonapięciowych sygnałów sterujących o niewielkiej mocy.

Natomiast złącze M12 ma średnicę wynoszącą 12 mm i może mieć od 2 do 12 styków. Wśród jego najczęściej wybieranych konfiguracji znajdują się te z 4, 5 lub 8 pinami. Większa liczba styków umożliwia obsługę bardziej zaawansowanych aplikacji, w tym przesyłanie zarówno zasilania, jak i sygnałów analogowych oraz cyfrowych.

Rodzaje dostępnych złączy obejmują zarówno prostokątne, jak i okrągłe formy. Wybór odpowiedniego typu zależy od specyfiki konkretnego zastosowania. Na przykład w automatyce przemysłowej często preferuje się złącza prostokątne tam, gdzie potrzebna jest większa liczba styków. Okrągłe złącza M8 sprawdzają się natomiast w mniej wymagających aplikacjach.

Dzięki szerokiemu asortymentowi opcji użytkownicy mają możliwość dostosowania swojego wyboru do indywidualnych potrzeb technologicznych oraz specyfiki zastosowań.

Wymiary i specyfikacje techniczne

Wymiary złączy M12 i M8 są zgodne z międzynarodowymi normami, co sprawia, że znajdują one szerokie zastosowanie w różnych dziedzinach przemysłowych. Złącza M12 mają średnicę 12 mm, podczas gdy złącza M8 wyróżniają się średnicą 8 mm.

Specyfikacje techniczne tych elementów obejmują istotne parametry, takie jak maksymalne napięcie oraz natężenie prądu:

- typowe wartości dla złączy M12 wynoszą do 60 V oraz 4 A,

- natomiast w przypadku złączy M8 są to wartości do 30 V oraz 1 A.

Wiele modeli jest odpornych na niekorzystne warunki atmosferyczne i chemiczne, co czyni je idealnym wyborem do pracy w trudnych środowiskach.

Przy wyborze odpowiednich złączy warto zwrócić uwagę na klasę ochrony, taką jak IP67. Klasa ta określa stopień odporności na kurz i wodę. Odpowiednio dobrane wymiary oraz specyfikacje techniczne zapewniają niezawodność połączeń w systemach automatyki i robotyki.

Wybór materiałów i zastosowań

Wybór odpowiednich materiałów do złączy M12 i M8 ma ogromne znaczenie dla ich funkcjonalności oraz trwałości w różnych zastosowaniach. Złącza te mogą być wykonane zarówno z metalu, jak i tworzyw sztucznych, co wpływa na ich wykorzystanie w poszczególnych branżach.

- Złącza metalowe, zazwyczaj ze stali nierdzewnej, charakteryzują się doskonałą odpornością na niekorzystne warunki atmosferyczne oraz działanie substancji chemicznych,

- Złącza z tworzyw sztucznych są lżejsze i często bardziej ekonomiczne,

- Wykazują odporność na korozję, co czyni je szczególnie przydatnymi w automatyce oraz elektronice,

- W systemach automatyki mogą być wymagane materiały o wysokiej odporności na temperaturę czy promieniowanie UV,

- Staranny dobór surowców zapewnia bezawaryjność działania urządzeń i wydłuża ich żywotność.

Złącza metalowe idealnie sprawdzają się w przemyśle ciężkim, gdzie występują duże obciążenia mechaniczne i agresywne środowisko. Złącza z tworzyw sztucznych są szczególnie przydatne, gdy kluczowe jest ograniczenie masy elementów oraz odporność na czynniki zewnętrzne.

Nie można również zapominać o normach bezpieczeństwa obowiązujących w danej branży przy podejmowaniu decyzji dotyczącej materiału.

Jak wybrać odpowiednie złącze M12 lub M8?

Wybór między złączem M12 a M8 jest niezwykle istotny dla zapewnienia sprawnego działania systemu automatyki. Decydując się na konkretny model, warto zwrócić uwagę na kilka kluczowych aspektów:

- określenie wymagań aplikacji, złącza M8 doskonale nadają się do przesyłania niskonapięciowych sygnałów sterujących, natomiast M12 wyróżniają się wszechstronnością oraz dużą odpornością, co czyni je idealnym rozwiązaniem dla bardziej skomplikowanych sygnałów i większych obciążeń,

- środowisko użycia, jeśli planujesz stosować złącza w trudnych warunkach – na przykład przy wysokiej wilgotności czy w kontakcie z chemikaliami – koniecznie wybierz modele o podwyższonej odporności,

- rodzaj wtyczki oraz długość przewodu, staranny dobór tych parametrów znacznie ułatwi instalację i późniejsze użytkowanie.

W razie jakichkolwiek wątpliwości warto poradzić się specjalisty lub dostawcy złączy M12 i M8, aby uzyskać odpowiednią pomoc.

Dokonanie właściwego wyboru pomiędzy tymi dwoma typami złączy ma ogromne znaczenie dla efektywności systemu oraz jego długotrwałej niezawodności.

Jakie są porady dotyczące instalacji złączy M12 i M8?

Podczas instalacji złączy M12 i M8 istnieje kilka istotnych zasad, które warto mieć na uwadze. Ich przestrzeganie przyczyni się do zwiększenia trwałości oraz niezawodności połączeń. Zanim przystąpimy do montażu, warto dokładnie zapoznać się z dokumentacją dostarczoną przez producenta. Znajdziemy tam cenne informacje dotyczące specyfikacji konkretnego modelu złącza.

Przygotowując się do pracy, dobrze jest wybrać odpowiednie narzędzia. Korzystanie z właściwych akcesoriów, takich jak klucze dynamometryczne czy śrubokręty o odpowiednich średnicach, ma kluczowe znaczenie. Dzięki temu unikniemy uszkodzenia zarówno złączy, jak i przewodów. Należy pamiętać, że nadmierny nacisk podczas montażu może prowadzić do problemów, takich jak nieszczelności czy awarie.

W trakcie instalacji istotne jest również:

- dokładne sprawdzenie stanu gwintów,

- czystość powierzchni łączących elementy,

- zastosowanie odpowiednich smarów lub uszczelek zgodnie z zaleceniami producenta.

To znacznie podnosi odporność na niekorzystne warunki atmosferyczne oraz drgania.

Dodatkowo monitoring długości przewodów jest niezwykle ważny przy instalacji M12 i M8. Powinny one być dostosowane do wymagań konkretnej aplikacji, a unikanie nadmiernego napięcia przewodów zmniejsza ryzyko ich uszkodzenia i poprawia ogólną wydajność systemu.

Stosując te zasady, możemy znacząco podnieść jakość oraz niezawodność połączeń w różnych instalacjach przemysłowych i automatyce.

Przygotowanie do instalacji

Przygotowanie do montażu złączy M12 i M8 ma ogromne znaczenie dla prawidłowego funkcjonowania systemu. Na początek warto upewnić się, że wybrane złącza są kompatybilne z Twoim obecnym układem. Sprawdź, czy zarówno M12, jak i M8 spełniają wymagania techniczne oraz specyfikacje sprzętu.

Kolejnym krokiem jest zebranie niezbędnych narzędzi i materiałów. Do instalacji przydadzą się standardowe akcesoria, takie jak:

- klucze,

- wkrętaki,

- końcówka do ściągania izolacji przewodów.

Warto również pamiętać o odpowiednim przygotowaniu stanowiska — powinno być czyste i dobrze oświetlone.

Dodatkowo zwróć uwagę na zalecenia producenta związane z montażem złączy M12 i M8. Dokładne zapoznanie się z tymi wskazówkami pomoże Ci uniknąć wielu błędów podczas instalacji oraz zwiększy bezpieczeństwo użytkowania. Starannie przemyślane przygotowanie znacznie podnosi jakość połączeń oraz efektywność całego systemu.

Techniki montażu

Techniki montażu złączy M12 i M8 odgrywają kluczową rolę w zapewnieniu ich efektywności oraz długowieczności. Właściwy wybór metody montażu ma bezpośredni wpływ na stabilność połączeń oraz ich odporność na ewentualne uszkodzenia. Warto więc zaznajomić się z kilkoma podstawowymi technikami.

- Metoda wkręcania – polega na skręceniu złącza bezpośrednio. Użycie odpowiednich narzędzi jest tutaj niezbędne, a także przestrzeganie maksymalnych wartości momentu obrotowego. Przekroczenie tych wartości może bowiem prowadzić do uszkodzenia gwintów, co znacząco wpłynie na jakość połączenia.

- Złączki zaciskowe – gwarantują szybkie i pewne łączenie. Aby uzyskać optymalne rezultaty, kluczowe jest dopasowanie średnicy przewodu do rozmiaru złącza – tylko wtedy można liczyć na szczelność.

- Uszczelki – zwiększają szczelność połączeń oraz poprawiają ich odporność na różnorodne warunki atmosferyczne czy drgania. Nie zapominajmy jednak o regularnym sprawdzaniu stanu uszczelek podczas konserwacji instalacji, aby utrzymać je w dobrym stanie.

- Przestrzeganie instrukcji producenta – dotyczących montażu, umożliwia uniknięcie problemów związanych z niewłaściwym użytkowaniem lub błędami instalacyjnymi. Staranny montaż przyczynia się do wydłużenia żywotności zarówno złączy M12, jak i M8.

Jakie są najczęstsze problemy i ich rozwiązania?

Najczęstsze wyzwania związane z złączami M12 i M8 obejmują:

- luźne połączenia,

- korozję,

- uszkodzenia mechaniczne.

Luźne połączenia mogą prowadzić do problemów z stabilnością całego systemu. Aby uniknąć takich sytuacji, warto regularnie kontrolować i dokręcać śruby oraz nakrętki. Wykorzystanie odpowiednich narzędzi, na przykład kluczy dynamometrycznych, pozwala na osiągnięcie właściwego momentu dokręcania.

Korozja staje się szczególnie uciążliwa w wilgotnych lub chemicznie agresywnych środowiskach. Aby ograniczyć jej występowanie, należy wybierać materiały odporne na rdzewienie, takie jak stal nierdzewna czy różnorodne pokrycia galwaniczne. Dodatkowo, regularna konserwacja oraz stosowanie inhibitorów korozji przyczyniają się do wydłużenia żywotności złączy.

Uszkodzenia mechaniczne mogą powstawać w wyniku niewłaściwej instalacji bądź nadmiernego obciążenia. Kluczowe jest przestrzeganie specyfikacji dotyczących maksymalnych obciążeń oraz dokładne przygotowanie elementów przed ich montażem.

Wszystkie te kwestie można skutecznie diagnozować i naprawiać dzięki systematycznym przeglądom oraz odpowiedniej konserwacji złączy M12 i M8.

Problemy z połączeniami

Problemy z połączeniami złączy M12 i M8 mogą prowadzić do poważnych awarii w systemach, które je wykorzystują. Często źródłem tych trudności jest niewłaściwy montaż, co skutkuje nieszczelnościami lub przerwami w transmisji sygnału. Dodatkowo, zastosowanie nieodpowiednich materiałów podczas instalacji negatywnie wpływa na trwałość i funkcjonalność złączy.

Regularne kontrole połączeń są niezbędne dla ich prawidłowego działania. Dzięki takim inspekcjom można wcześniej wychwycić potencjalne problemy, na przykład:

- luźne złącza M12,

- uszkodzone złącza M8,

- nieszczelności sygnału.

Warto także zwrócić uwagę na warunki pracy, które mogą mieć wpływ na jakość tych połączeń – czynniki atmosferyczne czy mechaniczne obciążenia odgrywają tu istotną rolę.

Aby uniknąć kłopotów związanych z połączeniami, dobrze jest korzystać ze sprawdzonych technik montażu oraz wysokiej jakości materiałów. Każde złącze powinno być starannie dobrane do konkretnego zastosowania. Odpowiednie serwisowanie podczas eksploatacji znacząco zwiększy niezawodność i żywotność tych komponentów.

Jak unikać uszkodzeń złączy?

Aby chronić złącza M12 i M8 przed uszkodzeniami, warto przestrzegać kilku istotnych zasad:

- upewnij się, że wszystkie komponenty są czyste i suche przed przystąpieniem do montażu,

- unikaj dotykania powierzchni złączy oraz miejsc ich połączeń, co zminimalizuje ryzyko wprowadzenia zanieczyszczeń,

- stosuj się do wskazówek producenta odnośnie instalacji,

- nie korzystaj z przedłużaczy o długości przekraczającej 10 metrów, ponieważ mogą one prowadzić do spadku napięcia, co negatywnie wpłynie na jakość połączenia,

- sprawdź, czy możesz wykonać łączenie elementów w jednym podejściu, aby uniknąć przerw, które mogłyby osłabić integralność złączy.

Regularne przeglądanie stanu technicznego połączeń jest kluczowe dla ich niezawodności. Warto systematycznie kontrolować zarówno złącza M8, jak i M12 pod kątem oznak zużycia czy uszkodzeń mechanicznych. Dodatkowo nie zapominaj o używaniu odpowiednich narzędzi montażowych oraz ochrony osobistej – rękawice i okulary ochronne będą przydatne podczas pracy z tymi elementami.

Jakie są przykłady zastosowania złączy M12 i M8?

Złącza M12 i M8 cieszą się dużą popularnością w różnych sektorach, szczególnie w automatyce oraz przemyśle. Dzięki nim możliwe jest sprawne przesyłanie zarówno sygnałów, jak i zasilania.

W środowisku przemysłowym najczęściej łączą one:

- czujniki,

- siłowniki,

- inne elementy automatyki w sieciach produkcyjnych.

Na przykład, znajdują zastosowanie w systemach kontrolnych do podłączania czujników monitorujących temperaturę czy ciśnienie, co pozwala na bieżąco śledzić warunki pracy maszyn.

W dziedzinie automatyki i robotyki złącza M12 i M8 odgrywają kluczową rolę w komunikacji pomiędzy różnymi komponentami systemów. Stosowane są między innymi w robotach przemysłowych, gdzie zapewniają solidne połączenia między modułami sterującymi a napędami. Ich odporność na niekorzystne warunki atmosferyczne sprawia, że są niezwykle przydatne w instalacjach zewnętrznych, takich jak obiekty związane z przemysłem naftowym czy gazowym.

Dzięki wysokiej szczelności oraz wytrzymałości połączeń skręcanych, te złącza doskonale sprawdzają się również tam, gdzie istotna jest ochrona przed wodą i zanieczyszczeniami. W rezultacie gwarantują ciągłość działania urządzeń nawet w ekstremalnych warunkach przemysłowych.

W przemyśle

Złącza M12 i M8 odgrywają kluczową rolę w sektorze przemysłowym. Stosuje się je do łączenia czujników, aktuatorów oraz innych elementów systemów automatyki, co czyni je niezwykle wszechstronnymi. Złącze M8 wyróżnia się swoją niezawodnością i efektywnością, dlatego znajduje zastosowanie w wielu różnych aplikacjach.

Te złącza cechują się nie tylko kompaktowymi wymiarami, ale także solidną konstrukcją, co sprawia, że doskonale funkcjonują nawet w trudnych warunkach. Ich prostota montażu oraz szeroka kompatybilność z różnorodnymi urządzeniami sprawiają, że są chętnie wybierane przez specjalistów w branży.

Warto zauważyć, że zarówno złącza M12, jak i M8 występują w wielu konfiguracjach. Taka różnorodność pozwala na ich elastyczne dostosowanie do specyficznych wymagań systemów przemysłowych. Można je wykorzystać zarówno w prostych instalacjach, jak i bardziej zaawansowanych projektach automatyzacji.

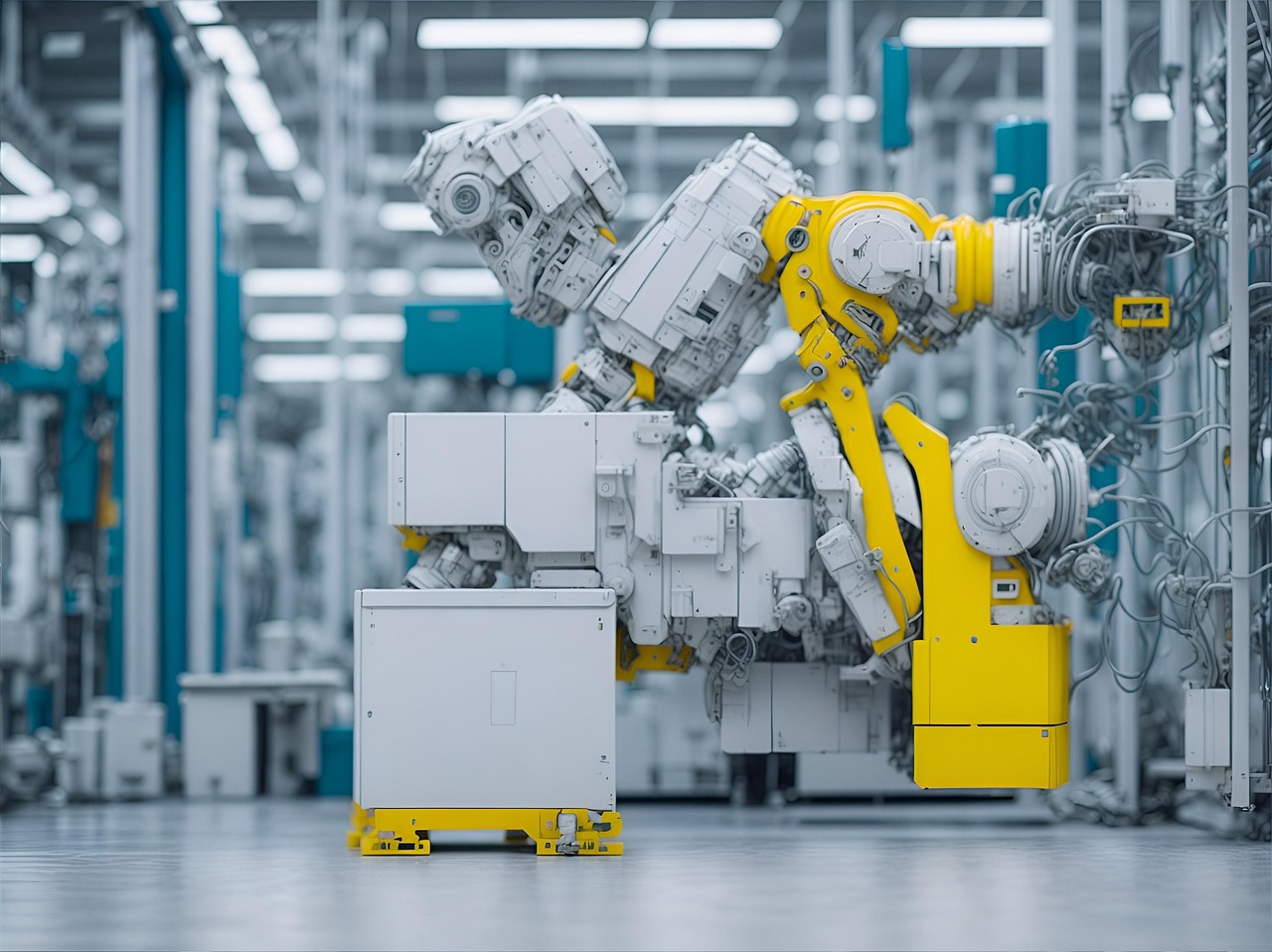

W automatyce i robotyce

Złącza M12 i M8 odgrywają niezwykle istotną rolę w dziedzinie automatyki oraz robotyki, zapewniając niezawodną wymianę informacji pomiędzy różnorodnymi urządzeniami. W aplikacjach przemysłowych, gdzie kluczowa jest jakość sygnału i odporność na trudne warunki, ich właściwości sprawiają, że są one niezwykle cenione.

W przypadku złączy M12, ich zastosowanie obejmuje:

- systemy czujników,

- napędy,

- inne elementy automatyki.

Dzięki przemyślanej konstrukcji podłączanie i odłączanie urządzeń staje się znacznie prostsze. To z kolei przyspiesza proces konserwacji i wymiany komponentów. Złącza M8 natomiast charakteryzują się mniejszym rozmiarem, co czyni je idealnym rozwiązaniem tam, gdzie przestrzeń jest ograniczona.

Wybór odpowiednich złączy M12 i M8 ma kluczowe znaczenie dla efektywności całego systemu oraz minimalizacji ryzyka awarii. Dlatego warto dokładnie zapoznać się ze specyfikacjami technicznymi i materiałami użytymi do ich produkcji. Złącza wysokiej jakości oferują lepszą odporność na działanie czynników mechanicznych oraz chemicznych.

Obszary automatyki i robotyki nieustannie potrzebują innowacyjnych rozwiązań technologicznych. Złącza M12 i M8 stanowią solidny fundament wielu nowoczesnych systemów w tych dziedzinach.

Gdzie kupić złącza M12 i M8?

Złącza M12 oraz M8 można znaleźć w wielu miejscach, takich jak:

- specjalistyczne sklepy,

- hurtownie,

- oferty internetowe.

Warto zwrócić uwagę na konkurencyjne ceny oraz jakość asortymentu. Przy wyborze dostawcy istotne jest również zapoznanie się z opiniami użytkowników.

Podczas zakupu złączy kluczowe jest zapoznanie się z ich specyfikacjami technicznymi oraz materiałami, z jakich zostały wykonane. Ceny mogą się znacznie różnić w zależności od producenta i miejsca zakupu, dlatego warto porównać kilka ofert przed podjęciem decyzji.

Aby osiągnąć najlepsze rezultaty, dobrze jest skorzystać z porad dotyczących:

- do boru odpowiednich komponentów,

- zastosowań w różnych dziedzinach.

Dzięki temu można uniknąć problemów związanych z jakością lub niedopasowaniem złączy do konkretnego projektu.

Wskazówki dotyczące wyboru dostawcy

Wybierając dostawcę złączy M12 i M8, warto zwrócić uwagę na kilka istotnych aspektów:

- analiza opinii innych klientów dotyczących jakości oferowanych produktów oraz poziomu obsługi klienta,

- sprawdzenie warunków gwarancji, co jest kluczowe dla długoterminowej współpracy,

- różnorodność asortymentu złączy, która powinna odpowiadać Twoim technicznym wymaganiom oraz specyfice aplikacji,

- dostępność wsparcia technicznego, co jest niezwykle ważne w trakcie instalacji czy rozwiązywania problemów,

- porównanie cen różnych dostawców, pamiętając, że jakość i niezawodność produktów są równie istotne.

Ceny i dostępność na rynku

Ceny złączy M12 i M8 mogą się znacznie różnić w zależności od producenta oraz miejsca zakupu. Złącze M8, które cieszy się dużą popularnością w wielu aplikacjach przemysłowych, zazwyczaj kosztuje od kilku do kilkudziesięciu złotych za sztukę. Aby zaoszczędzić, warto porównać oferty w różnych sklepach oraz u dostawców.

Równie istotna jest dostępność tych złączy na rynku. Wiele sklepów internetowych oraz stacjonarnych oferuje je w sprzedaży, co zdecydowanie ułatwia zakupy. Często można natknąć się na:

- atrakcyjne promocje,

- oferty hurtowe,

- zniżki przy większych zamówieniach.

Podczas analizy cen oraz dostępności złączy warto również zwrócić uwagę na jakość produktów i opinie innych użytkowników. Taki krok umożliwi dokonanie przemyślanego wyboru i znalezienie rozwiązań najlepiej dopasowanych do naszych technicznych potrzeb.

Najnowsze komentarze